Le condenseur compact AlfaCond réduit la consommation de vapeur et les coûts de maintenance

L'échangeur tubulaire de la sècherie de la papeterie Sappi Maastricht demandait à être remplacé. Fuites importantes, accès difficile et entretien onéreux, l'échangeur était arrivé en fin de vie. Le choix d'un échangeur thermique à plaques s'est révélé une solution gagnante sur tous les points : performance thermique, encombrement, économies de vapeur dans le procédé de séchage.

DATE 2025-09-22L'usine Sappi Maastricht est située aux Pays-Bas, sur les rives de la Meuse. Elle est spécialisée dans la production de papier graphique couché de haute qualité tels que ceux utilisés pour les magazines de luxe, les brochures, et les emballages haut de gamme.

Nous sommes impressionnés par l’énorme condensation sous vide que nous obtenons avec l’AlfaCond 400, déclare Peter Pijpers, directeur de la technologie et de l’ingénierie de Sappi. Nous avons pu augmenter la quantité de vapeur récupérée pour être utilisée dans la section de séchage de la machine à papier au-delà de ce que nous espérions. Et l’entretien est beaucoup plus facile et moins cher.

90 000 € de condensats gaspillés par des fuites

Le producteur de papier Sappi a pris contact avec Alfa Laval parce qu’un condenseur multitubulaire de la section de séchage avait atteint la fin de sa durée de vie. Des fuites fréquentes provoquaient le bouchage de tubes, une surface réduite, une perte de condensation sous vide et des condensats qui s’échappaient dans les égouts plutôt que d’être utilisés pour générer de la vapeur pour le procédé de séchage de la papeterie.

La papèterie Sappi récupère normalement 4 tonnes de condensat par heure. Au cours de la dernière année de fonctionnement de l'échangeur tubulaire, c'est l'équivalent de 9 mois de condensat qui a été gaspillé. Même en tenant compte des faibles coûts de la vapeur chez Sappi, la perte s’élevait à environ 90 000 euros.

Un échangeur thermique compact

Afin de remplacer l'échangeur thermique défaillant, Sappi souhaitait un modèle plus compact. L’ancien échangeur tubulaire de la sècherie se situait dans un couloir étroit, ce qui le rendait extrêmement difficile d’accès pour le nettoyage et l’entretien. Le nouvel échangeur de chaleur devait être placé sur le plancher à 6 mètres.

Étant donné que l’AlfaCond est suffisamment compact pour être placé sur le plancher à 6 mètres, un vide encore plus poussé est créé en raison de la hauteur statique. Ce vide plus poussé a permis d’augmenter les économies de vapeur dans le procédé de séchage, même au-delà des attentes chez Sappi.

Nous n’aurions pas pu recourir à un nouveau condenseur tubulaire, car nous souhaitions un accès plus aisé. Nous avons choisi son nouvel emplacement pour permettre un accès plus facile, mais nous obtenons également plus de vapeur, indique Peter Pijpers de Sappi Maastricht Mills.

L'échangeur AlfaCond était le choix idéal, car il offre une chute de pression égale à celle d’un échangeur thermique tubulaire pour une taille et un poids moindres, déclare Ron Faber, ingénieur commercial chez Alfa Laval.

Un entretien plus simple et plus économique

L’entretien de l’AlfaCond s’avère également extrêmement économique. La conception et le placement garantissent que les surfaces d’échange thermique sont faciles d’accès pour l’inspection et le nettoyage mécanique.

Et l’entretien peut être effectué sur place sans démonter l'échangeur. De plus, une fenêtre a été ajoutée pour permettre de surveiller la quantité de condensat produite et d’éviter tout problème dès le départ.

Nous n’avons plus besoin d’y porter attention, cela fonctionne, conclut Peter Pijpers. Les responsables de l’entretien comme le service de production sont satisfaits.

Nous vous invitons à contacter nos experts pour obtenir des réponses détaillées à vos questions.

Efficacité énergétique, gestion durable de l'eau, nouveaux carburants,...

Recevez des informations selon vos sujets de prédilection

S'inscrire à la newsletter Alfa Laval

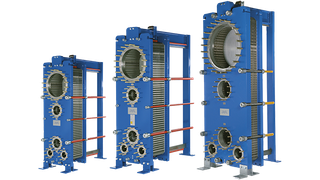

À propos d’AlfaCond

Le premier condenseur à plaques sur mesure au monde a été développé spécifiquement pour condenser la vapeur dans des conditions de basse pression ou de vide dans les systèmes d’évaporation et de distillation. Il est doté d’un grand orifice d’entrée de vapeur et de deux petites sorties de condensat.

- Plaques spécialement conçues pour la condensation.

- Le condensat et l’eau de refroidissement ne se mélangent jamais, éliminant ainsi une source de pollution.

- Conception flexible : facile à adapter aux demandes de capacité changeantes.

- Taille compacte pour une installation allégée.

- Encrassement minimisé et entretien facile pour une disponibilité maximale.

Économies d'énergie

250 kW d’économies de condensat et un vide plus poussé économise de la vapeur

Encombrement

Accès facile pour le nettoyage et l’entretien grâce à un échangeur plus compact

Changement de technologie

Réduction de la taille et du poids tout en maintenant la perte de charge