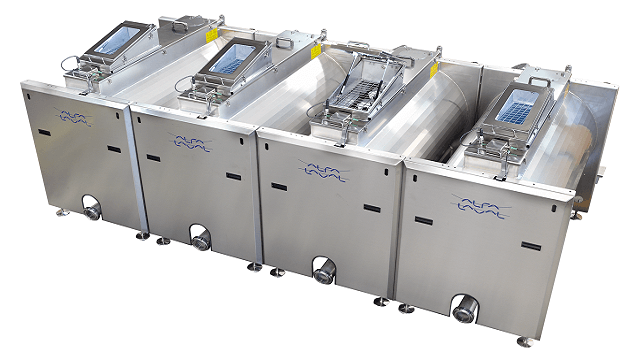

Malaxeurs ronds Atmosphera

Le malaxage est une étape cruciale dans le processus d'extraction de l'huile d'olive, car il joue un rôle majeur dans la détermination de la qualité et la quantité de produit obtenu.

Le processus de malaxage consiste à remuer lentement la pâte tout en la chauffant. La combinaison de ces deux actions provoque la coalescence des gouttes d'huile et d'eau microscopiques, ce qui forme des gouttes de plus en plus grosses, qui peuvent ensuite être facilement récupérées dans un décanteur centrifuge horizontal. La température et le temps de malaxage sont rigoureusement contrôlés.

Les principales caractéristiques et avantages du malaxeur Atmosphera :

-

Système de pulvérisation interne efficace pour diluer la pâte et nettoyer le malaxeur sans avoir besoin d'ouvrir la machine.

-

Surveillance facile du processus grâce à un hublot d'observation chauffé anti-buée et un voyant LED (lumière froide).

-

Contrôle total avec PLC et écran tactile pour une traçabilité complète des données de processus.

-

Système de contrôle avec capteurs pour les niveaux maximum et minimum.

-

Exposition réduite à l'oxygène et rétention maximale des substances volatiles grâce à une conception fermée.

-

Accès rapide à l'intérieur du malaxeur en cas de besoin par le biais d'un couvercle équipé de fixations à déblocage rapide.

-

Traitement uniforme de la pâte et meilleure extraction grâce à la forme cylindrique et à l'élimination des zones mortes.

-

Temps de malaxage réduit et moins d'impact sur la pâte grâce à la zone d'échange thermique plus grande et au temps de chauffage plus court.

Innovative design

The second generation of Alfa Laval Atmosphera batch malaxers is designed with even higher quality and efficiency in mind.

The olive paste vessel has an cylindrical shape that optimizes malaxing by eliminating dead spaces and maximizing the heat transfer area, thus ensuring quicker heating of the paste, a reduced total malaxing time and less energy consumption.

Fonctionnement

The number and size of malaxers to be used is decided based on capacity requirements and desired malaxing time. Two to five malaxers are normally used, although it is possible to use more, and a single malaxer can be used to modify an existing extraction line.

The malaxers are placed beside each other and are connected to a common feed manifold and a common discharge manifold. Each malaxer has its own shaft with a specially designed agitator that constantly blends the paste while continuously removing paste from the vessel wall to prevent overheating.

Hot water is circulated through the jacket of each malaxing vessel to control the temperature of the paste.