Le producteur d'éthanol du Midwest tire de nombreux avantages de la technologie WideGap d'Alfa Laval

Situé au carrefour de deux routes commerciales, ce producteur d'éthanol se trouve dans une petite ville rurale du Midwest américain. L'usine produit de l'éthanol, un carburant de transport à indice d'octane élevé et à combustion propre, avec une capacité de 511 millions de litres / an. L'usine utilise du maïs/milo pour produire de l'éthanol par fermentation naturelle afin de produire de l'éthanol de qualité carburant à mélanger à l'essence et à d'autres carburants. Outre l'éthanol, l'usine produit environ 320 000 tonnes de drêche sèche de distillerie avec solubles (DDGS), commercialisée auprès des éleveurs de bétail et de volaille en tant que complément nutritionnel à valeur ajoutée, ainsi que de l'huile de maïs et du dioxyde de carbone.

DATE 2024-08-01Comme d'autres producteurs d'éthanol, cette usine a identifié le train de trempe comme l'un des facteurs limitant l'obtention d'un fonctionnement optimal. Elle souhaitait également obtenir de meilleures pertes de charge ainsi que de meilleures températures de la bière à des débits plus élevés .

L'équipement existant ne lui permettait pas d'atteindre ces objectifs : leur échangeur de chaleur à plaques et à cadre utilisait des connexions de 8/12", un espacement de 7 mm/7 mm avec une surface effective de 16,8 pi2 par plaque.

Ils savaient qu'ils pouvaient faire mieux - et c'est alors qu'ils se sont tournés vers Alfa Laval pour une solution supérieure.

L'échangeur WideGap : idéalement adapté à l'industrie du bioéthanol

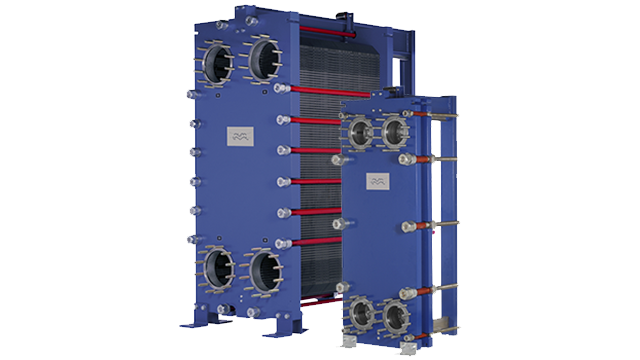

Les experts d'Alfa Laval ont recommandé leur échangeur de chaleur à plaques et cadre à joints WideGap 350X, une solution idéale pour les fluides contenant des particules grossières ou des matières fibreuses. En effet, l'écartement des plaques permet aux fibres et aux particules de passer facilement à travers l'échangeur de chaleur, avec un encrassement minimal et un temps de fonctionnement maximal du processus.

Cette conception est également idéale pour l'échange thermique dans l'échangeur bière-matière en raison de la plus grande surface par plaque (20,78 pi2 par plaque).

La bière provenant des fermenteurs doit être chauffée avant l'étape de distillation. Le moût provenant du cuiseur doit être refroidi avant la fermentation. C'est là que l'échangeur bière-matière est utilisé pour récupérer l'énergie du cuiseur.

Fréquence de nettoyage, productivité et économies d'énergétiques optimisées

Les écarts plus importants de 11 mm/11 mm entre les plaques du WideGap 350X ont permis de minimiser le colmatage et de réduire la fréquence et les coûts de nettoyage, ce qui s'est traduit par un temps de fonctionnement du processus et une augmentation de la productivité.

L'espace plus large entre les plaques a également réduit la chute de pression, ce qui a permis d'augmenter le nombre de passages dans l'unité et d'obtenir une température de la bière supérieure de 5°C à la sortie de l'échangeur.

L'efficacité supérieure du transfert de chaleur a également permis de réduire les coûts globaux de carburant. Grâce à son flux à contre-courant, le WideGap a pu chauffer le flux froid à une température très proche de celle du flux chaud entrant, maximisant ainsi la récupération d'énergie. Ce producteur d'éthanol a estimé les économies d'énergie annuelles à 150 000 USD / an.

Sceptique au départ, le producteur n'a converti qu'un seul de ses trains de trempe au WideGap pour tester la technologie. Après 1 an de données pour tester la conception, l'autre train d'empâtage a été mis à niveau avec le WideGap d'Alfa Laval.

Enfin, ils ont constaté que le WideGap était plus facile à entretenir et à réparer grâce à un meilleur système de suspension et de boulons d'ancrage pour l'ouverture et la fermeture des unités. Un système de colle époxy en deux parties séchées au four pour les joints permet également de réduire les coûts de maintenance.

Produits vedettes

Mots-clés

Tous