Un échangeur de chaleur spiralé pour réduire les temps d'arrêts et les coûts de maintenance

Mitteldeutsche Erdoel-Raffinerie GmbH (MIDER) à Leuna, en Allemagne, a remplacé ses refroidisseurs de fond de cuve par des échangeurs de chaleur spiralés, qui traitent des fluides contenant des solides en suspension sans se boucher. Ainsi, la raffinerie a réduit considérablement les temps d'arrêt et les coûts de maintenance.

DATE 2025-02-27Des échangeurs à tube sujets aux encrassements

La raffinerie de Leuna, propriété de Totalfina Elf, est une toute nouvelle installation de base qui remplace une ancienne raffinerie située sur le même site. Elle a été mise en service en 1997. À l'origine, l'installation comprenait deux échangeurs à double tube en acier au carbone, l'un en fonctionnement et l'autre en attente, pour refroidir le produit de fond de la colonne de fractionnement principale.

L'eau de refroidissement circulait à l'intérieur du tube, le produit se trouvant à l'extérieur. Le produit de fond est refroidi de 163 à 65 °C au moyen d'une boucle d'eau douce à 50 °C. Le produit de fond, contenant jusqu'à 1 % de catalyseur sous forme de grains fins, constituait un problème majeur du point de vue de l'encrassement.

Une maintenance coûteuse et des arrêts tous les 10 jours pendant 1 an

Deux semaines seulement après le démarrage de l'unité FCC (unité de craquage catalytique des fluides), l'échangeur à double tube s'est bouché côté produit et a dû être mis hors service pour être nettoyé. L'encrassement était constitué de particules de catalyseur en suspension ainsi que de sous-produits craqués issus du procédé FCC.

Le nettoyage de l'échangeur, qui a été effectué au moyen d'un jet d'eau à haute pression de 1 000 bars, a duré trois à quatre jours. Par la suite, cette procédure de nettoyage a dû être répétée tous les 10 jours environ, ce qui a entraîné des coûts considérables.

On estime qu'au cours des 15 mois de fonctionnement des échangeurs à double tube, ils ont dû être nettoyés une quarantaine de fois.

Un échangeur à spirale pour réduire les temps d'arrêt et les coûts de maintenance

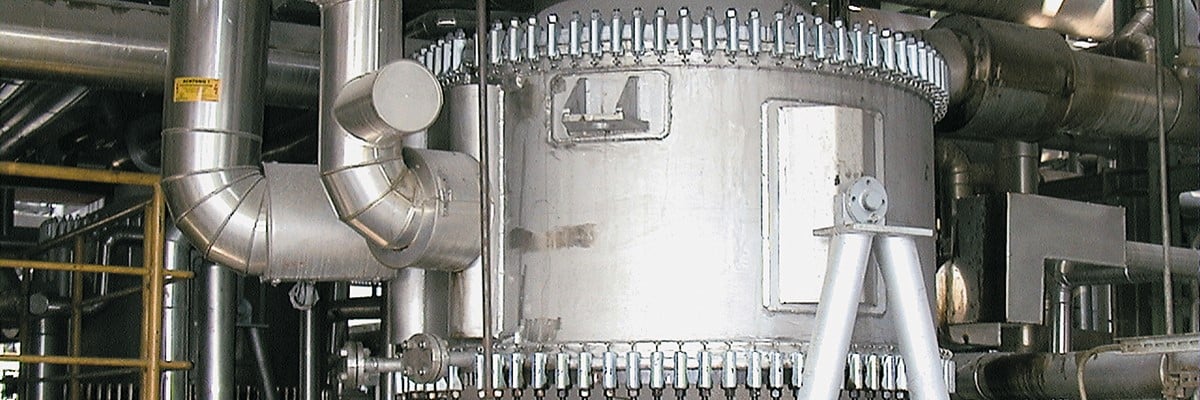

Les deux échangeurs à double tube ont finalement été remplacés par deux échangeurs de chaleur spiralés en acier inoxydable.

L'échangeur de chaleur en spirale est construit avec un seul canal par fluide, ce qui élimine la possibilité de canalisation des fluides. Cette conception le rend particulièrement adapté au chauffage et au refroidissement des boues et autres flux de processus contenant des solides et des fibres.

Un autre facteur important dans la suppression des dépôts d'encrassement est la turbulence, qui est considérablement plus élevée dans le canal en spirale que dans l'échangeur à double tube. L'augmentation de la turbulence maintient les solides en suspension, ce qui contrecarre le colmatage du canal.

Ces caractéristiques ont permis de garantir qu'aucun nettoyage n'a été nécessaire au cours des trois années de fonctionnement des échangeurs de chaleur spiralés.

Bon retour sur investissement

L'installation des échangeurs de chaleur à spirale s'est avérée être un très bon investissement. Les économies réalisées sur les coûts de maintenance au cours de leur première année de fonctionnement représentent à elles seules le coût total des deux échangeurs à spirale.

Nous vous invitons à contacter nos experts pour obtenir des réponses détaillées à vos questions.

Les échangeurs de chaleur spiralé Alfa Laval sont conçus pour faire face aux défis de transfert de chaleur les plus difficiles, tels que l'encrassement fréquent des fluides sales ou les limitations dues à la perte de charge et à l'espace au sol.

Caractéristiques

- SelfClean : design qui empêche l'encrassement

- RollWeld : fermeture automatisée des canaux

- HighP : solution personnalisée pour les tâches à haute pression

- ALOnsite : assistance qualifiée sur votre site

Efficacité énergétique, gestion durable de l'eau, nouveaux carburants,...

Recevez des informations selon vos sujets de prédilection

S'inscrire à la newsletter Alfa Laval

Mots-clés

Tous