2021-04-19 Actualités produits

Comment réduire de 30 à 50 % les besoins en eau de refroidissement des raffineries ?

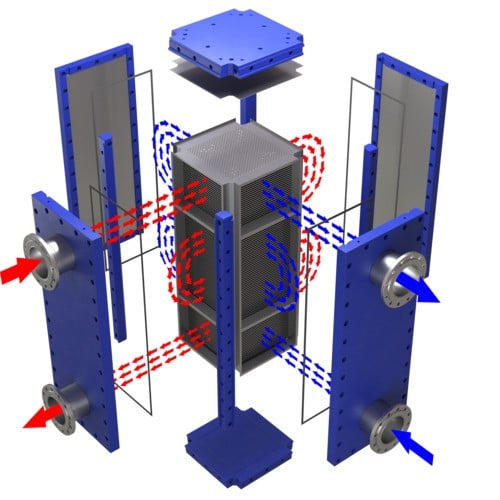

Les échangeurs de chaleur pour l'eau de refroidissement comme les Compabloc Alfa Laval aident les raffineries de pétrole à réduire leur consommation d'eau et à atteindre leurs objectifs de développement durable.

Les raffineries, d'importantes consommatrices d'eau

L’eau est l'un des éléments clés dans la transformation du pétrole brut en produit raffiné. Les besoins en eau d’une raffinerie sont conséquents, notamment pour alimenter son système de refroidissement éliminant l'excès de chaleur provenant de diverses sources lors du process.

Les équipements les plus calorifères sont les pompes, les condenseurs en tête de colonne et les flux de produits à l'étape de la mise en réservoir.

Les systèmes de refroidissement d'eau sont très sollicités, à tel point que les raffineries se heurtent souvent à une diminution de leur capacité d'eau de refroidissement, surtout en été.

Ainsi, 20 % de la consommation totale en eau d'une raffinerie de taille moyenne aux États-Unis proviennent de l'eau municipale, la source la plus chère et la plus limitée. Ce pourcentage s'élève à plus de 50 % sur la Côte Ouest qui est encore plus aride.

Un moyen efficace de réduire de manière rentable les besoins en eau de refroidissement consiste à concevoir un échangeur d'eau de refroidissement à croisement de températures à l'aide de la technologie des échangeurs thermiques compacts à plaques soudées Alfa Laval.

Quels sont les avantages d'une diminution des besoins en eau de refroidissement ?

- Dégoulotter l'unité de traitement dont la capacité en eau de refroidissement est restreinte

- Assurer un fonctionnement plus fiable, lors de pénuries ou restrictions

- Réduire les dépenses d'investissement (Capex) par la réduction des dimensions des pompes, tuyauteries et structures ainsi que de la tour de refroidissement

- Réduire les dépenses d'exploitation (Opex) par la réduction du volume d'eau, de la puissance de pompage et du traitement chimique

- Respecter l'environnement en obtenant le même résultat en utilisant moins d'eau, de produits chimiques et d'électricité.

- Soutenir l'objectif de développement durable n °12 des Nations Unies : établir des modes de consommation et de production durables. En savoir plus

Par quel moyen pratique, économique et réalisable y parvenir ?

Tout commence par le choix du type d'échangeur thermique d'eau de refroidissement. La plupart du temps, les ingénieurs de procédé appliquent de manière empirique des méthodes traditionnelles, souvent issues de la technologie des échangeurs thermiques tubulaires.

Cependant, les ressources en eau étant mises à rude épreuve, il est devenu nécessaire d’opérer des transformations radicales en amont, en particulier concernant la conception des échangeurs thermiques et l'utilisation de la technologie.

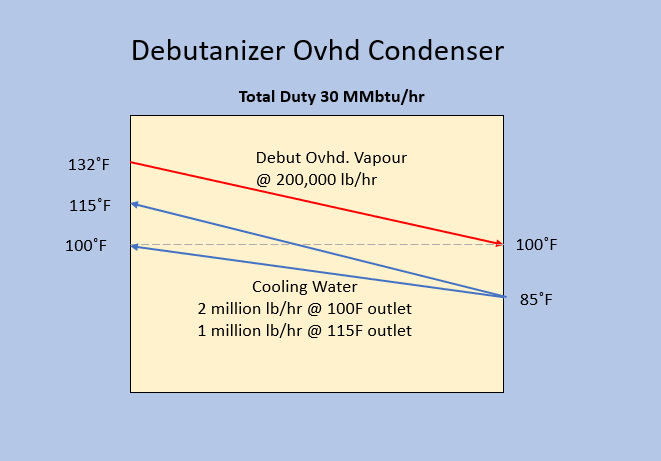

Prenons l'exemple d'une technologie consommant une très grande quantité d'eau de refroidissement, où la condensation se produit à une température proche de celle de l'eau de refroidissement : le condenseur en tête de colonne du débutaniseur.

L’idée consiste à effectuer un croisement de températures avec de l'eau de refroidissement.

Figure 1 (ci-dessus)

Dans cet exemple, les vapeurs de la tête de colonne du débutaniseur sont refroidies, passant de 55 °C à 37 °C en utilisant une eau de refroidissement à 29 °C.

Traditionnellement, la température de sortie de l'eau de refroidissement est fixée à une valeur inférieure ou égale à la température de sortie du fluide chaud pour éviter tout croisement de températures.

Dans le cas présent, la température de sortie de l’eau de refroidissement était de 37 °C, nécessitant un débit d’eau de 907 184 kg par heure pour atteindre le niveau de refroidissement souhaité.

Des besoins en eau de refroidissement réduits de moitié

Cependant, alors que la charge reste inchangée, les besoins en eau de refroidissement peuvent être réduits de moitié, passant de 907 185 kg par heure à 453 592 kg par heure, si un croisement des températures avec l'eau de refroidissement peut être obtenu.

La température de sortie est désormais de 46 °C au lieu de 37 °C. C'est un simple équilibre de chaleur et de masse.

Si l’idée paraît simple, une technologie centenaire d'échangeurs thermiques tubulaires ne facilite pas sa mise en œuvre.

Le croisement de températures montré sur le schéma ci-dessus nécessite 4 échangeurs tubulaires en 2 séries x 2 configurations parallèles. Ces échangeurs sont généralement placés sur une structure élevée, ce qui rend leur mise en place coûteuse. En effet, le coût total d'installation est très largement déterminé par l'encombrement important des 4 échangeurs thermiques tubulaires et par les exigences structurelles pour les installer. C'est l'une des principales raisons qui font qu’il existe peu d'échangeurs tubulaires d’eau de refroidissement conçus utilisant un croisement de températures.

Cependant, grâce à son efficacité de transfert thermique, sa configuration multipasse sur les côtés chauds et froids et son agencement proche du flux à contre-courant presque complet, un seul échangeur thermique Compabloc peut réaliser la même tâche.

Un Compabloc d'un encombrement d'environ 2m x 2m serait suffisant ; soit un encombrement bien inférieur à 4 modèles tubulaires.

De plus, cela représente un coût total d'installation plus faible, économiquement plus accessible et réduisant le débit d'eau de refroidissement requis à 453 592 kg / heure.

Figure 2 (ci-dessus)

Plus de 500 Compablocs sont actuellement utilisés dans le monde comme échangeurs d'eau de refroidissement dans des raffineries de pétrole brut. La plupart sont conçus avec un croisement de températures, permettant l'économie de millions de litres d'eau de refroidissement par an.

Récemment, dans le cadre d'un projet de modernisation du procédé d'alkylation visant à augmenter sa capacité, une raffinerie du Midwest a décidé de tester un Compabloc comme condenseur en tête de colonne du dé-isobutaniseur.

Son encombrement réduit de 1 m x 1 m, son faible coût total d'installation et la réduction du débit d'eau de refroidissement ont convaincu la raffinerie d'installer le Compabloc.

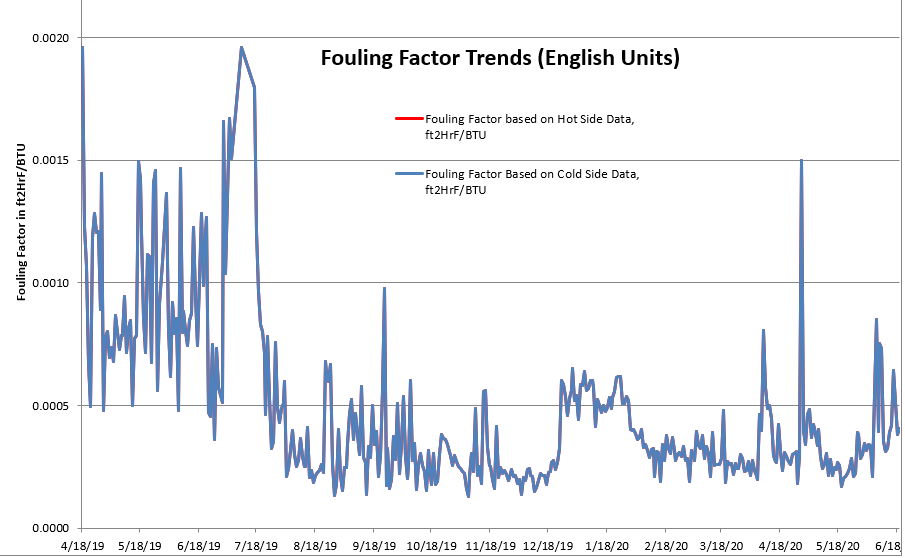

La figure 3 ci-dessous montre une performance élevée et constante ainsi qu'un faible encrassement au cours des 14 mois de fonctionnement. Au vu de ces performances, la raffinerie a décidé d'installer un autre Compabloc utilisé comme condenseur en tête de colonne du débutaniseur.

Figure 3 (ci-dessus)

Plus de détails sur le Compabloc

A propos de l'auteur

Sumit Chintawar est un spécialiste des échangeurs thermiques à plaques soudées en raffinerie chez Alfa Laval. Il travaille avec les raffineries américaines mettant en œuvre pour améliorer la fiabilité des process et assurer la durabilité, dans un objectif de réduction des coûts d’approvisionnement et des dépenses d'investissement (Capex).

Efficacité énergétique, gestion durable de l'eau, nouveaux carburants,...

Recevez des informations selon vos sujets de prédilection

S'inscrire à la newsletter Alfa Laval

Une question ?

N'hésitez pas à nous contacter, nos experts sont là pour vous répondre.