Récupérer et réutiliser 15300 litres d'eau par heure lors de la production de lait d'avoine

Un producteur nord-américain de boissons végétales a fait appel à Alfa Laval pour installer un évaporateur à film ascendant afin de concentrer ses boissons et réduire la perte d'eau et de vapeur. Résultat : une récupération et réutilisation de plus de 15000 litres d'eau par heure.

DATE 2025-03-14Alors que les producteurs de boissons à base de plantes cherchent à augmenter leur production sur un marché mondial qui devrait atteindre 71,46 milliards de dollars d'ici 2030 (Facts & Figures Research, 2023), les leaders innovants du secteur intègrent le « développement durable comme norme » et la circularité dans leurs activités en pleine expansion.

Besoin de rendre la production de lait d'avoine plus durable

L'un de ces producteurs nord-américains d'aliments et de boissons à base de plantes a fait du développement durable et de la circularité opérationnelle les fondements de son approche, guidant ses opérations quotidiennes et son expansion stratégique.

Depuis 2000, l'entreprise se concentre exclusivement sur la fabrication et la vente d'aliments biologiques, en particulier d'aliments et de boissons à base de plantes. Deux ans plus tôt, l'entreprise s'était lancée dans le secteur des boissons à base d'avoine en réponse à la demande croissante des consommateurs pour les produits à base de plantes.

L'entreprise a saisi l'opportunité d'intégrer une conception et une innovation de pointe en ingénierie dans une nouvelle usine afin d'optimiser l'efficacité des processus dès le départ. Pour ce faire, ils ont travaillé avec Alfa Laval, d'abord à l'échelle pilote, pour affiner la conception de l'installation à grande échelle, qui a été mise en service et est devenue pleinement opérationnelle en 2020.

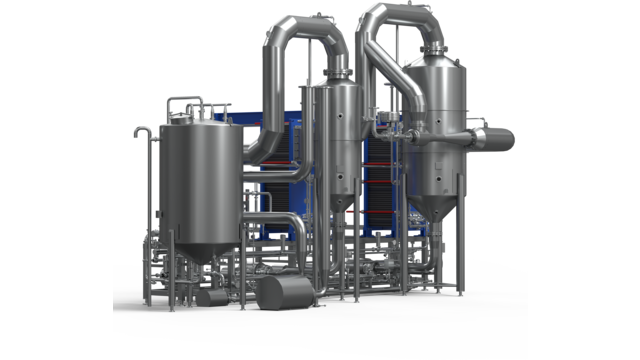

Concentrer la boisson d'avoine avec le système d'évaporation AlfaVap

Les systèmes d'évaporation AlfaVap d'Alfa Laval sont essentiels à l'optimisation de l'utilisation de l'eau et à l'efficacité énergétique de l'usine. Après avoir été mélangée, cuite et séparée, la boisson à l'avoine est concentrée à l'aide d'un système d'évaporation AlfaVap, qui traite 16 000 kg/h de boisson à l'avoine pour produire 3 500 kg/h de concentré à 50-55 %.

La boisson à l'avoine concentrée est vendue en vrac à des clients qui la reconstituent, l'adaptent aux spécifications de leur marché, la reconditionnent et la vendent aux consommateurs. La concentration du produit réduit la quantité d'emballage nécessaire et diminue tous les coûts et émissions de carbone associés au transport de grands volumes de liquide d'un facteur correspondant à la réduction de 78 % du volume.

Explique Ashok Shrivastava, du service commercial Food Systems d'Alfa Laval.

Un système d'évaporation pour récupérer 15300 litres d'eau par heure

Le système d'évaporation AlfaVap génère trois flux distincts : d'abord, une boisson à l'avoine concentrée ensuite, de la vapeur vive condensée, également appelée condensat de vapeur ; et enfin, du condensat de procédé dérivé de la vapeur d'eau évaporée du produit.

Étant donné la forte intensité en eau du procédé de fabrication de la boisson à l'avoine, une gestion efficace de l'eau est cruciale pour maintenir le contrôle, optimiser les coûts de production et assurer une consommation d'eau durable.

Explique Ashok.

Au final, le condensat récupéré (c'est-à-dire l'eau qui peut être traitée et réutilisée) s'élève à 15 300 litres par heure : 8 000 litres de condensat de process et 7 300 litres de condensat de vapeur.

Le processus est très efficace. La vapeur est réutilisée trois fois tout au long du processus d'évaporation, tandis que l'eau ou le condensat de chaque phase est réutilisé dans la première étape du processus de mélange et de cuisson de l'avoine. C'est important car l'usine utilise 8 000 litres d'eau par heure dans cette première étape lorsqu'elle fonctionne à pleine capacité.

Explique Ashok.

Réutilisation de 7000 litres de condensat de vapeur

Les 7 300 litres/heure de condensat de vapeur du premier effet sont également réutilisés soit pour le nettoyage en place (NEP), soit dans l'alimentation en eau de la chaudière en fonction de la conductivité et de la qualité. La réutilisation du condensat de vapeur, qui sort à 87 °C, permet de réaliser d'importantes économies d'énergie dans le processus.

Dans le cycle de production, toute la vapeur et l'eau sont réutilisées au moins une fois, ce qui réduit la quantité d'eau et d'énergie nécessaires à la chaudière, tant lors de la première étape du processus de mélange et de cuisson que pour le nettoyage en place. De plus, l'eau de NEP est réutilisée pendant trois cycles avant d'être évacuée et envoyée à la station d'épuration des eaux usées de l'entreprise, ce qui optimise également l'efficacité de l'utilisation de l'eau de NEP.

Explique Ashok.

La satisfaction de l'entreprise quant à l'efficacité opérationnelle de cette usine était telle que l'année dernière, elle a ouvert une deuxième usine de même conception dans un endroit où l'eau est très rare.

L'utilisation de l'eau et l'efficacité énergétique ont été les deux éléments clés de ces projets. Le client voulait intégrer autant de circularité que possible dans l'utilisation de l'eau, ce que nous avons réussi à faire. De plus, le recyclage de la vapeur et des vapeurs permet également de réaliser d'énormes économies d'énergie.

Explique Ashok.

Produits vedettes

Réduction de CO2

Moins d'émissions de CO2 grâce à la réduction de 78%

du volume du produit durant le transport

Economies d'énergie

Consommation d'énergie optimisée grâce à

l'efficacité énergétique et la récupération d'énergie

Water Savings

Eau récupérée et réutilisée : 15,300 litres par heure