Le producteur laitier Arla valorise le lactoserum avec une teneur en protéines de 12 à 90% grâce à la filtration membranaire

Le producteur laitier Arla revoit son site afin d'augmenter sa production de lactoserum par tous les moyens. Découvrez comment Arla optimise ses rendements et améliore sa qualité.

DATE 2025-07-15 AUTEUR David WilesDans son usine située à l'extérieur de la ville danoise de Videbæk, le géant laitier scandinave Arla produit chaque année plusieurs milliards de litres de lactosérum, un sous-produit de la fabrication du fromage.

Il y a encore quelques décennies, ce liquide verdâtre composé à 95 % d'eau, de lactose et de protéines, était considéré comme un déchet ! Il était renvoyé aux agriculteurs pour servir d'aliment bon marché pour les animaux. Aujourd'hui, cette poudre fortement protéinée est fortement recherchée, et Arla cherche à augmenter sa production par tous les moyens.

Du déchet à l'aliment fonctionnel

Grâce à la technologie membranaire, Arla Food Ingredients raffine le lactoserum ou whey, auparavant peu valorisé, pour le transformer en additifs alimentaires fonctionnels très rentables.

Réussir à répondre à la forte croissance de la demande

À l'usine Arla de Videbæk au Danemark, les ouvriers s'affairent à l'agrandissement du site, qui permettra à l'entreprise d'augmenter d'environ 1/3 sa production d'ingrédients alimentaires obtenus par filtration du lactosérum.

Ce qui est frustrant, c'est que nous avons besoin de plus de lactosérum que nos propres laiteries ne peuvent en fournir, explique Kristian Albertsen, directeur de la R&D chez Arla Food Ingredients, tout en slalomant entre les engins de chantier pour se rendre au centre R&D de l'entreprise.

Nous avons donc créé des coentreprises en Europe et en Amérique du Sud afin de pouvoir nous procurer suffisamment de matière première.

Tirer davantage de valeur du lactosérum

À l'intérieur du site, de nouveaux ingrédients sont produits dans des usines pilotes.

Kristian Albertsen explique qu'au cours des dernières décennies, le lactosérum est passé du statut de déchet à celui d'aliment pour animaux, puis d'aliment pour humains.

Les protéines contenues dans les produits fabriqués par Arla Food Ingredients à partir des sous-produits recueillis par le processus de filtration nourrissent aujourd'hui les nouveau-nés, les malades et les personnes âgées. Ils améliorent également la consistance des glaces et l'humidité des gâteaux et confèrent aux boissons pour sportifs les niveaux de protéines souhaités et un aspect transparent.

Nous passons maintenant à l'étape suivante, déclare-t-il, entouré de kilomètres de tuyaux en acier inoxydable et de l'odeur riche et légèrement sucrée du lactosérum qui s'écoule à l'intérieur.

En utilisant des membranes toujours plus spécialisées, nous tirons davantage de valeur du lactosérum.

L'objectif : augmenter la teneur en protéines de 12 à 90%

Les ingrédients se présentent sous la forme d'une poudre blanche appelée protéine de lactosérum, ou whey.

Sur 100 kg de lactosérum, 95 kg sont constitués d'eau et 5 kg de matière sèche.

Sur ces 5 kg, 85 % sont du lactose et 12 % des protéines ; le reste est constitué de petites quantités de graisses et de minéraux, explique M. Albertsen.

Nous voulons augmenter la teneur en protéines de 12 % à 90 %, et pour cela, nous utilisons la filtration membranaire. C'est là qu'Alfa Laval entre en jeu.

Pourquoi recourir à la filtration membranaire ?

Alfa Laval fournit à l'industrie laitière de nombreuses technologies de séparation industrielle basés sur des principes centrifuges et mécaniques.

Mais il existe de nombreux processus dans lesquels les substances concernées, telles que le lactosérum, sont trop délicates pour supporter ces traitements.

Une filtration élevée grâce aux membranes

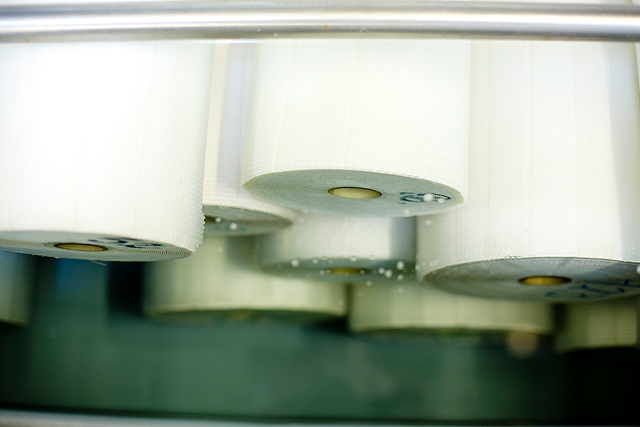

Comparant le principe de base au fonctionnement d'un filtre à café, M. Albertsen explique que le lactosérum passe à travers la membrane : enroulée comme un rouleau de papier peint d'environ 1 mètre de long et placée à l'intérieur d'un tube en acier inoxydable, sa surface est recouverte de pores microscopiques mesurés en angströms (1x10-10 m).

Si vous prenez une membrane d'ultrafiltration de la taille de cette page de magazine et que vous l'agrandissez à la taille de l'Europe, un pore aurait alors la taille d'un ballon de football.

La filtration membranaire sépare les différents composants du lactosérum en fonction de la taille moléculaire et de la forme des microparticules qu'il contient. Plus la filtration est efficace, meilleure est la qualité et la valeur du produit final. Nous pouvons éliminer les composants indésirables, tels que le sucre, certains minéraux et certaines graisses, pour obtenir une teneur en protéines pouvant atteindre 90 %, explique M. Albertsen.

De nombreux paramètres doivent être respectés

Certains ingrédients peuvent passer par jusqu'à 20 usines à membrane, puis être traités thermiquement ou homogénéisés et séchés sous forme de poudres avant d'être prêts à être utilisés pour leurs propriétés nutritionnelles ou fonctionnelles.

Certains ingrédients peuvent passer par jusqu'à 20 usines à membrane, puis être traités thermiquement ou homogénéisés et séchés sous forme de poudres avant d'être prêts à être utilisés pour leurs propriétés nutritionnelles ou fonctionnelles.

Nous nous appuyons sur des technologies membranaires performantes, c'est pourquoi nous avons choisi Alfa Laval, ajoute-t-il.

Il existe de nombreux paramètres à prendre en compte, tels que les performances, le prix et le coût de nettoyage.

Mais après une évaluation globale, les membranes Alfa Laval se classent parmi les meilleures.

Alfa Laval fournit des membranes à Arla Food Ingredients depuis les années 1980.

Réut de l'eau et économies d'énergie

Utilisées par Arla dans d'autres applications, les membranes présentent également de nombreux avantages environnementaux. Comme par exemple en permettant aux laiteries de réutiliser l'eau dans leurs processus et en concentrant le lactosérum avant son transport, ce qui réduit le nombre de camions sur les routes.

Outre le fait de transformer ce qui était autrefois un déchet en un produit hautement raffiné, les membranes Alfa Laval offrent également à Arla des avantages environnementaux qui contribuent aux objectifs de durabilité du groupe, tels que la réduction de 3 % de la consommation d'eau et d'énergie.

Dans les usines Arla, les membranes sont utilisées pour purifier l'eau utilisée dans divers processus, ce qui réduit à la fois les besoins en eau douce et la quantité de déchets générés. Les résidus issus de la filtration peuvent ensuite être transmis à une entreprise énergétique qui les utilise comme matière première pour produire du biogaz renouvelable.

Concentrer le lait jusqu'à 45 fois pour réduire le transport

De plus, toutes les fromageries Arla utilisent des membranes standard pour concentrer le lactosérum avant son transport vers Videbæk.

Ils concentrent le lactosérum jusqu'à 45 fois avant de le transporter ici, explique M. Albertsen.

Ainsi, au lieu d'envoyer 45 camions de lactosérum depuis la Suède, l'Allemagne ou d'autres régions du Danemark, un seul camion suffit. Cela présente bien sûr d'énormes avantages en termes d'environnement et de coûts.

Alors que de nombreuses laiteries peinent à rester rentables, Arla et d'autres entreprises similaires, qui possèdent leur propre activité d'ingrédients, s'en sortent nettement mieux.

Au cours des 2 dernières années, cette activité est devenue de plus en plus rentable, en raison d'une demande sans cesse croissante pour les produits laitiers, en particulier les produits séchés qui peuvent être transportés sur de longues distances, explique M. Albertsen.

À l'avenir, la demande sera plus forte pour des membranes plus spécialisées permettant de séparer davantage de protéines, de graisses ou de types de sucres afin de répondre aux exigences du marché.

Nous vous invitons à contacter nos experts pour obtenir des réponses détaillées à vos questions.

En utilisant la filtration membranaire, nous tirons davantage de valeur du lactosérum.

Kristian Albertsen,

Arla Food Ingredients

Efficacité énergétique, gestion durable de l'eau, nouveaux carburants,...

Recevez des informations selon vos sujets de prédilection

S'inscrire à la newsletter Alfa Laval