Échangeurs thermiques à plaques et joints

Que ce soit notre gamme industrielle polyvalente ; la gamme industrielle semi-soudée pour la réfrigération et les process exigeants; la gamme hygiénique pour les applications agroalimentaires et pharmaceutiques; ou la gamme spécialisée pour la condensation, l'évaporation et les supports fibreux - vous achetez pour un coût de possession réduit, une efficacité et une sécurité accrues.

Des échangeurs de chaleur à plaques et joints qui répondent à vos exigences

- Efficacité thermique maximale

- Unités compactes - gain de place, facilité d'entretien et de maintenance

- Disponibilité maximale - moins d'encrassement, moins d'effort, d'usure et de corrosion

- Flexible - facile à adapter aux nouvelles exigences

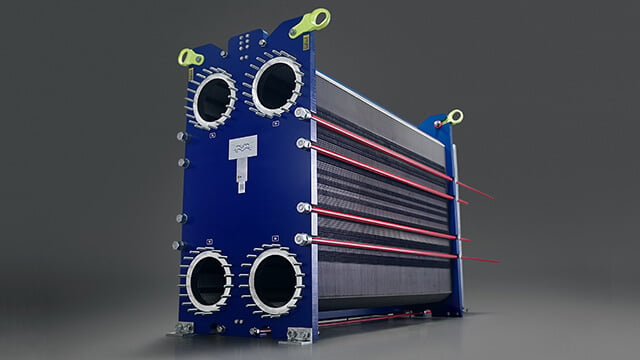

Nos échangeurs de chaleur à plaques et joints optimisent le transfert de chaleur grâce à de grandes surfaces de plaques tirant la chaleur d'un gaz ou d'un liquide à l'autre. Ils offrent une efficacité et une fiabilité exceptionnelles dans une conception compacte. Les échangeurs à plaques et joints d’Alfa Laval offre le coût total de possession le plus attrayant sur la durée de vie du produit. Sans oublier les capacités d'économie d'énergie et la faible empreinte environnementale.

Découvrir la technologie des plaques et leur principe de fonctionnement

Gamme pour l'industrie

Notre vaste gamme d'échangeurs de chaleur à plaques et joints pour l'industrie est adaptée à tous les types d'industries et à de nombreuses applications, du chauffage, du refroidissement et de la récupération de chaleur à la condensation et à l'évaporation.

Comprendre les avantages technologiques des échangeurs à plaques et joints

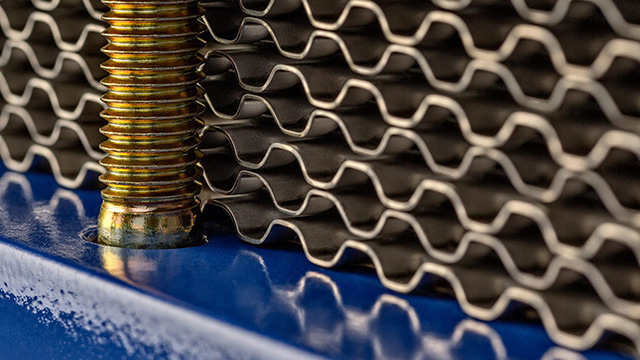

La conception des plaques ondulées optimise l'échange thermique en offrant une surface totale large, mais compacte, à travers laquelle la chaleur peut être extraite d'un liquide ou d'un gaz à un autre.

La zone d'échange thermique des plaques est comprimée selon un motif en chevrons ondulé. Lorsque deux plaques sont superposées avec des motifs en chevrons opposés, l'écoulement en forme d'hélice et la turbulence élevée se traduisent par des coefficients de transfert élevés et un auto-nettoyage efficace.

Une modification du motif d'ondulation permet d'utiliser l'échangeur thermique dans différents processus, même ceux avec des supports très sales.

Zone de distribution

La zone de distribution de la plaque assure un écoulement uniforme du fluide sur toute la plaque afin de maximiser la capacité d'échange thermique.

La répartition optimisée du débit réduit également l’encrassement et les zones de température inégales, tout en maintenant les niveaux de performance à un niveau élevé, sans pertes d’énergie inutiles, coûts de maintenance ou arrêts imprévus.

Les joints sont des composants clés dans la performance des échangeurs thermiques.

Nous concevons le joint et la plaque de manière à assurer une étanchéité optimale. Chacun est adapté à la tâche de l'échangeur thermique. Le profil, la largeur, l'épaisseur, le type de polymère et le composé appropriés font toute la différence pour éviter les risques de fuite prématurée ou de dommage aux joints ou aux plaques.

Les avantages sont une durée de vie prolongée des joints, moins de temps d'arrêt et des coûts de maintenance réduits.

Joints d'étanchéité sur mesure

Joints d'étanchéité à colle epoxy ultra résistante

Les types de plaques spéciales

1- Plaques et joints à double paroi

Conçu pour une utilisation avec des fluides qui ne peuvent pas être mélangés. Empêche les fuites de fluide d'entrer en contact avec le fluide de l'autre circuit.

2 - Plaques à large ouverture

Idéal pour les fluides contenant des fibres ou des particules grossières. Conçu pour éliminer les ponts de solides dans la zone d'entrée.

En savoir plus sur les échangeurs thermiques à plaques WideGap

3- Plaques semi-soudées

Permet la manipulation de fluides agressifs et difficiles, et élargit également la plage de pression.

En savoir plus sur les échangeurs thermiques à plaques semi-soudés

4- Plaques Diabon® en graphite non métallique

Un composite de graphite fondu et de plastique fluoré offre une excellente résistance aux matériaux corrosifs.

En savoir plus sur les plaques non métalliques Diabon Graphite

Comment choisir le bon échangeur thermique ?

Gagnez du temps et faites le bon choix dès le départ ! Nos calculateurs en ligne vous aident à identifier le type d'échangeur adapté à vos projets en industrie lourde ou HVAC.

Les principes et le fonctionnement des échangeurs de chaleur à plaques et joints

Le concept qui sous-tend un échangeur thermique est relativement simple : chauffer ou refroidir un milieu en transférant de la chaleur entre lui et un autre.

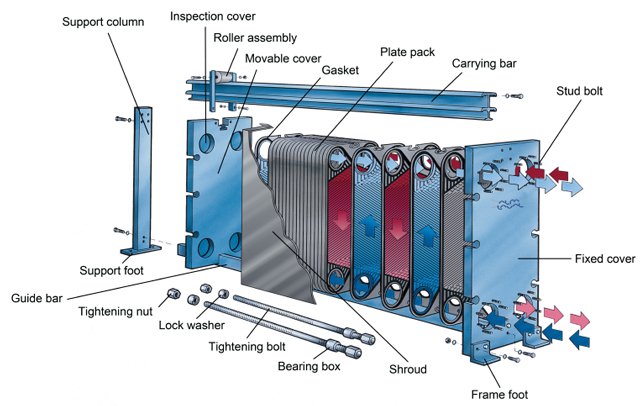

Dans un échangeur thermique à plaques et joints, les plaques sont équipées de joints élastomères qui obturent les canaux et dirigent le fluide dans des canaux alternés. Les plaques sont positionnées dans un bâti comprenant une plaque et une plaque de serrage mobile et sont comprimées au moyen de tirants latéraux ajustés entre ces plaques.

Les plaques de canal et la plaque de pression sont suspendues à une barre de support supérieure et fixées à leur position par une barre de guidage inférieure, toutes deux fixées à la colonne de support.

La conception permet un nettoyage facile et une modification simple de la capacité (en retirant ou en ajoutant des plaques).

La zone d'échange thermique d’un échangeur thermique à plaques et joints consiste en une série de plaques ondulées, assemblées entre un cadre et des plaques de pression afin de maintenir la pression. Les joints agissent entre les plaques. Les fluides circulent normalement à contre-courant dans l'échangeur thermique. Cela confère les performances thermiques les plus efficaces et permet une approche très proche de la température, en termes de différence de température entre le milieu de processus sortant et le milieu de service entrant.

Pour les fluides thermosensibles ou visqueux, un flux à co-courant peut être utilisé pour permettre au fluide le plus froid de rencontrer le plus chaud lors de l'entrée dans l'échangeur thermique. Cela minimise le risque de surchauffe ou de gel des supports.

Les plaques sont disponibles avec différentes profondeurs de pressage, angles de chevrons et formes d'ondulations, toutes soigneusement conçues et sélectionnées pour obtenir des performances optimales. Selon l'application, chaque gamme de produits possède ses propres caractéristiques de plaque.

La zone de distribution garantit une répartition uniforme des fluides sur toute la surface d'échange thermique et évite les zones stagnantes susceptibles de provoquer un encrassement.

Alors que la turbulence élevée entre les plaques entraîne un échange thermique plus important, la perte de charge en résulte.

Nos ingénieurs en conception thermique peuvent vous aider à concevoir et choisir le modèle ainsi que la configuration qui conviennent à votre application, afin qu'elle livre une performance thermique maximale avec un minimum de chute de pression.

Échangeurs thermiques à plaques et joints classiques

Applications hygiéniques

Applications spécifiques

Base de ressources

Échangeurs de chaleur à plaques et joints

FAQ, guide technique,...

Renseignez le formulaire ci-contre afin d'obtenir l'accès à nos documents

Toutes les ressources pour comprendre en quoi les échangeurs à plaques et joints se différencient technologiquement,

ainsi que leurs avantages.

Découvrez si vous disposez de chaleur fatale valorisable

Nos solutions permettent de récupérer et valoriser la chaleur fatale dans bon nombre de procédés.

Découvrez la quantité de chaleur fatale récupérable sur votre site.

Des services pour optimiser la performance de vos équipements

Des dysfonctionnements sur un échangeur de chaleur peuvent affecter la sécurité, la qualité et les coûts énergétiques liés à un produit. Leur défaillance peut entraîner des temps d’arrêt coûteux et des pertes de production importantes. Une maintenance proactive et régulière, permet d’assurer des opérations prévisibles et contrôlées.

Tous les échangeurs de chaleur perdent en performance au fil du temps. L’équipement de nettoyage en place d’Alfa Laval permet un nettoyage rapide et facile sur place. Nous vous recommandons cependant d’envoyer régulièrement vos unités pour un reconditionnement afin de ramener vos équipements à un état presque neuf.

L’audit de performance par un ingénieur qualifié, vous permettra d’évaluer l’état actuel de vos unités, ce qui rendra la planification des temps d’arrêt plus facile. Lors du reconditionnement, nous remplaçons les joints, remettons les plaques en état ou les remplaçons lorsqu’elles sont endommagées – toutes les pièces de rechange utilisées sont authentiques et respectent les spécifications originales d’Alfa Laval. Ceci est important pour assurer l’étanchéité et la fiabilité de votre échangeur de chaleur à son retour en ligne de production.

En cas d’urgence, un expert sera toujours disponible près de chez vous. Notre réseau de centres de services, de techniciens de terrain formés en usine, de représentants de services et de fournisseurs de services autorisés, nous permettent de couvrir l’ensemble de vos besoins en pièces et services pour toute la gamme d’échangeurs de chaleur Alfa Laval.

Contactez nos équipes de services Alfa Laval pour trouver le contrat de maintenance ou de performance adapté à vos besoins.

Pièces de rechange - références

Retrouvez et commandez vos pièces de rechange sur notre Product Guide

Contactez-nous directement ! Nous vous accompagnons dans la commande de vos pièces.