Production d'hydrolysats de protéines de poisson

Des solutions complètes pour la fabrication d'hydrolysats de protéines de poisson

L'hydrolyse des protéines issues des sous-produits de poisson permet d'obtenir une gamme de produits à forte valeur ajoutée à partir de 100 % de votre matière première, tout en réduisant l'impact environnemental de votre usine. Le prix élevé des protéines hydrolysées sur le marché fait de l'hydrolyse une alternative très intéressante à la production traditionnelle de farine de poisson.

Deux procédés différents sont utilisés pour l'hydrolyse des protéines de poisson : l'hydrolyse enzymatique et l'hydrolyse acide (ensilage). Alfa Laval propose des solutions complètes pour ces deux procédés.

Transformez des matières premières de faible valeur en hydrolysats de poisson à forte valeur ajoutée

La production d'hydrolysats de poisson à partir des sous-produits issus du filetage du poisson, tels que les têtes, la peau, les arêtes et les viscères, permet d'obtenir des peptides et des acides aminés à forte valeur ajoutée. Ce processus permet également d'extraire l'huile de poisson et d'autres nutriments précieux de la matière première. L'hydrolyse provoque la décomposition des protéines en peptides protéiques hydrosolubles dont la valeur nutritionnelle et la qualité sont supérieures à celles des protéines traditionnelles issues de la farine de poisson.

Les hydrolysats de protéines obtenus peuvent être utilisés dans la nutrition sportive, les cosmétiques, les aliments fonctionnels et l'alimentation animale. Les produits comprennent des compléments alimentaires à base de collagène, des isolats de peptides protéiques raffinés, des bouillons, des sauces à base de poisson et des exhausteurs de goût pour l'alimentation des poissons et des animaux de compagnie.

En outre, l'hydrolyse des résidus issus de la transformation du poisson réduit les déchets et offre une solution durable au défi permanent que représente la gestion des déchets dans l'industrie de la pêche.

Contactez-nous pour discuter des possibilités qui s'offrent à vous.

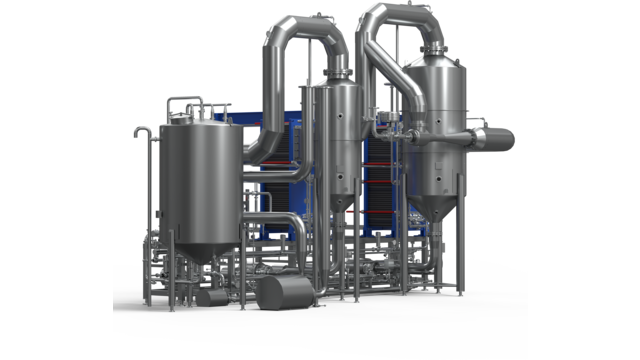

Traitement des hydrolysats de poisson à l'aide d'enzymes (Hydrolyse enzymatique)

Le traitement des hydrolysats de poisson à l'aide d'enzymes est le procédé privilégié pour la concentration des protéines de poisson issues des opérations de filetage. Il est utilisé pour produire des collagènes et des peptides de haute qualité, des ingrédients aromatiques pour les bouillons et les sauces de poisson, ainsi que des attractifs pour les aliments pour poissons et animaux de compagnie.

Deux avantages majeurs de l'hydrolyse enzymatique par rapport à l'hydrolyse acide sont la qualité supérieure de l'huile et des protéines obtenues et la possibilité d'ajuster les saveurs et les fonctionnalités du produit protéique final en sélectionnant différentes enzymes. De plus, le traitement enzymatique permet de séparer les arêtes de l'huile et des protéines, ce qui permet aux producteurs de créer des produits à base de calcium qui peuvent être vendus séparément, maximisant ainsi la valeur totale.

Alfa Laval propose des lignes de production complètes pour l'hydrolyse enzymatique, et nos experts en applications se feront un plaisir de vous accompagner tout au long du processus de conception et de mise en œuvre d'une solution sur mesure optimisée pour vos besoins spécifiques.

Description du processus

- Au cours de la première étape du processus, la matière première est broyée afin d'améliorer l'action des enzymes. Les enzymes sont ajoutées au poisson haché, puis le mélange est chauffé à la température optimale pour l'enzyme choisie. Si nécessaire, le pH est ajusté afin d'optimiser la digestion. Pour un contrôle maximal du processus de digestion, les enzymes sont ajoutées en premier lorsque l'hydrolyse est terminée. Cela permet de suivre facilement le temps de digestion et garantit que toute la matière première est traitée pendant la même durée.

- Le mélange est laissé à réagir pendant une durée déterminée, généralement de 1 à 3 heures, en fonction de facteurs tels que la matière première, l'enzyme et les résultats requis.

- Une fois le degré d'hydrolyse souhaité atteint, l'enzyme est inactivée par chauffage. La deuxième étape de chauffage optimise également la température pour l'étape de séparation suivante, garantissant un rendement maximal en huile.

- Au cours de l'étape de séparation, les particules osseuses non digérées sont éliminées avant que la bouillie ne soit traitée dans un séparateur ou un décanteur, où l'huile est séparée des protéines. Le choix de l'équipement de séparation dépend de la concentration de la bouillie. Les séparateurs sont utilisés pour les bouillies contenant moins de 5 % de matières solides et les décanteurs lorsque les concentrations sont plus élevées. Comme le processus d'hydrolyse transforme les protéines insolubles en protéines solubles, plus de 90 % de la teneur en protéines se trouve dans la fraction aqueuse qui sort du séparateur ou du décanteur. Cette fraction peut être traitée davantage dans un système à membrane utilisant l'ultrafiltration et la nanofiltration pour isoler des peptides spécifiques.

- Enfin, la solution protéique passe par un système d'évaporation et éventuellement un séchoir, en fonction des exigences en matière de teneur en eau, pour obtenir le produit final.

Matières premières

- Sous-produits issus du filetage

- Poissons entiers de petites espèces impropres à la consommation humaine directe

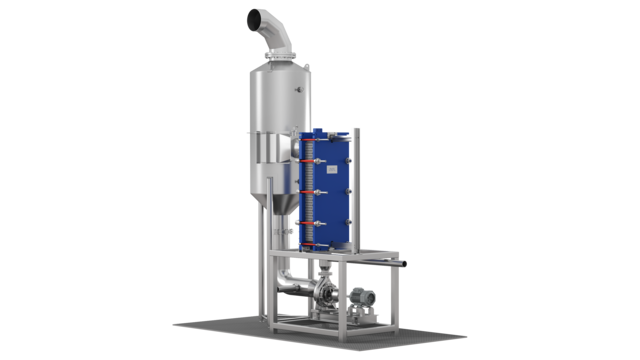

Traitement du fourrage ensilé (hydrolyse acide)

La production d'ensilage de poisson à partir des mortalités issues de l'aquaculture, des déchets de poisson et des sous-produits tels que les têtes, la peau et les viscères permet aux usines de transformation du poisson, aux fermes piscicoles et aux pêcheries de maximiser l'utilisation des matières premières et de se conformer à des réglementations de plus en plus strictes en matière de rejet des déchets.

L'ensilage de poisson est une solution idéale pour la gestion des déchets des petits chalutiers, des fermes piscicoles et des usines de transformation du poisson où l'installation d'une ligne d'hydrolyse enzymatique n'est pas possible.

L'ensilage de poisson est produit en mélangeant la matière première avec un acide. Cette opération est effectuée dans les fermes piscicoles, à bord des navires de pêche ou dans les usines de filetage, où les volumes de sous-produits sont limités. La transformation des sous-produits en ensilage permet de les collecter et de les stocker pendant six mois maximum avant leur transformation, ce qui réduit efficacement la saisonnalité de nombreuses opérations.

Après transformation de l'ensilage, la fraction protéique peut être utilisée dans l'alimentation des poissons et des animaux domestiques, comme complément nutritionnel dans la production de biogaz ou comme engrais organique.

Alfa Laval propose des solutions complètes pour le traitement de l'ensilage de poisson et l'extraction des protéines du poisson. Notre équipe de spécialistes vous accompagne tout au long du processus de conception et de mise en œuvre d'une solution sur mesure, optimisée pour vos besoins spécifiques.

Matières premières

- Chutes et sous-produits de poisson

- Mortalité des stocks aquacoles (destinée à la production d'engrais ou de biogaz, et non à l'alimentation animale).

Description du processus

- Au cours de la première étape du processus, la matière première est hachée et mélangée à un acide (généralement de l'acide formique ou un autre acide organique) afin d'abaisser le pH à 3,5. Cette opération est généralement effectuée dans de petites unités équipées d'un réservoir et de pompes broyeuses intégrées.

- Après quelques heures, la matière première est liquéfiée, principalement sous l'action des enzymes endogènes présentes dans le poisson. Le faible pH accélère la décomposition et préserve l'ensilage pendant le stockage. Le mélange peut ensuite être stocké pendant plusieurs mois avant d'être collecté et traité de manière centralisée.

- À son arrivée à l'usine de transformation, l'ensilage est tamisé afin d'éliminer les corps étrangers tels que le plastique, les copeaux de bois et les cailloux.

- Avant la phase de séparation, l'ensilage est chauffé afin de briser les émulsions de graisse et de réduire la viscosité de l'huile. Cela optimise les conditions de séparation et garantit un rendement maximal en huile.

- Au cours de la phase de séparation, l'huile est séparée des protéines dans un séparateur ou un décanteur. La concentration de la bouillie détermine le choix de l'équipement de séparation. Pour les boues contenant moins de 5 % de solides en suspension, on utilise des séparateurs, tandis que les décanteurs sont utilisés lorsque les concentrations sont plus élevées. Le processus d'hydrolyse transforme les protéines insolubles en protéines solubles, ce qui signifie que plus de 90 % des protéines se trouvent dans la fraction aqueuse qui sort du séparateur ou du décanteur.

- Au cours de la dernière étape, la solution protéique est concentrée dans un système d'évaporation ou séchée dans un système de séchage.

Matières premières pour le biodiesel et le HVO

L'essor des marchés du biodiesel et du HVO a entraîné une forte croissance de la demande en huiles et graisses. L'huile produite lors du traitement de l'ensilage n'est pas adaptée à la consommation humaine, mais constitue une matière première intéressante pour la production de biodiesel et de HVO.

Outre les lignes de traitement de l'ensilage, Alfa Laval propose des systèmes complets de prétraitement des matières premières qui éliminent le phosphore, les métaux traces, les chlorures, le polyéthylène et d'autres impuretés.

Contactez nos experts pour découvrir comment tirer parti des opportunités offertes par le secteur des biocarburants.

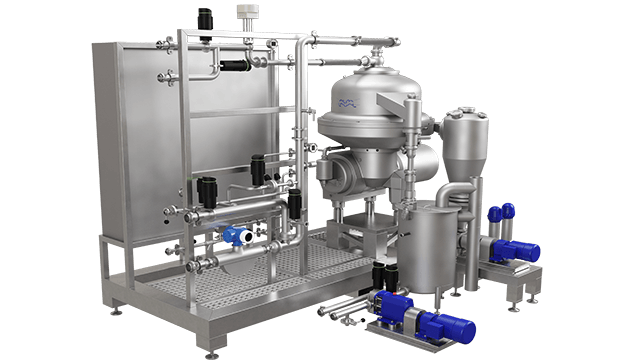

Alfa Laval Foodec Oil Plus – une nouvelle référence en matière d'extraction d'huile

Le nouveau Foodec Oil Plus d'Alfa Laval révolutionne la production d'huile de poisson. Grâce à sa conception innovante, Foodec Oil Plus extrait plus d'huile que les autres solutions, garantissant ainsi une utilisation maximale de la matière première.

- Rendement maximal en huile grâce à la nouvelle conception spéciale du décanteur

- Huile très pure, nécessitant un traitement ultérieur minimal

- Facilité d'utilisation et d'entretien

- Faible coût total de possession et retour sur investissement rapide, souvent inférieur à 1 an

- Disponible sous forme de skid prêt à l'emploi

- Modification minimale de votre processus existant, un seul nouveau composant

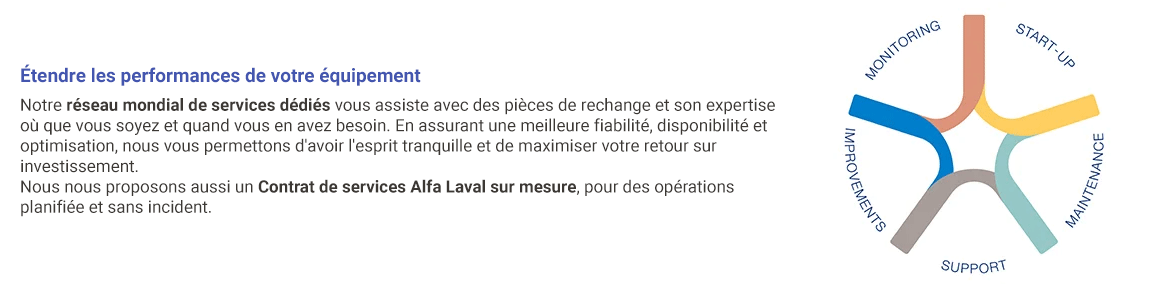

Service rapide et qualifié